Sandi Horvat von Comtrade Digital Services erläutert in dem Gastbeitrag für silicon.de, wie man den Lebenszyklus von Industriebatterien im Fuhrpark intelligent verlängern kann.

Gastbeitrag Für die Industrie sind zuverlässig funktionierende Transportfahrzeuge in der Intralogistik die Voraussetzung für wirtschaftliches Arbeiten. Da immer mehr Software, Elektronik und damit auch Batterien in den Geräte- und Maschinenpark Einzug halten, steigt der Aufwand für Wartung, Reparatur und Management der Batterien. Ein intelligentes Batteriemanagement kann dabei helfen, die Kosten und Ausfallzeiten zu verringern.

Intelligente Maschinen erzeugen über ihre Sensoren eine große Menge an Daten. Diese Daten helfen in der Intralogistik dabei, den Fahrzeugeinsatz und die Maschinenwartung zu optimieren. Informationen zu den gefahrenen Kilometern, zum Zustand von Batterien sowie zum Verschleiß von Antriebsteilen sind notwendig, um die Serviceintervalle von Fahrzeugen im Voraus zu planen. Eine Predictive Management-Lösung verarbeitet die Sensordaten und konsolidiert diese für eine Analyse. Basierend auf dieser Infrastruktur helfen Algorithmen für Machine Learning, wiederkehrende Muster zu erkennen und ermöglichen die nächste Stufe in der automatisierten Wartung, nämlich ein sich selbst steuerndes und sich fortwährend optimierendes System.

Schon heute gibt es konkrete Szenarien, wie Unternehmen mit Anwendungen für Predictive Maintenance ihren Maschinenpark im Bereich Intralogistik optimieren. Ein Beispiel ist das Management von Batterien für Flurförderfahrzeuge, Arbeitsbühnen oder Gabelstapler. In den Fahrzeugen sind häufig bereits Batteriemanagement-Systeme installiert, die den Zustand kontrollieren und die Einsatzbedingungen dokumentieren. So erfassen Batteriecontroller typischerweise die Anzahl der Lade- und Entladezyklen, den Elektrolytstand, die Batterie- und Umgebungstemperatur sowie die Gesamt- und Halbspannung und die Batteriebelastung über die Nutzungsdauer.

Notwendig sind diese vielen Parameter, da Industriebatterien intensiver genutzt werden und mehr Wartung verlangen als beispielsweise eine Starterbatterie im Auto. So besteht eine Staplerbatterie aus einer Vielzahl von Batterien, die wiederum aus einzelnen Zellen zusammengesetzt sind. Die Batterien sind in Reihe geschaltet und werden zu einem Block zusammengefügt, bis die jeweils benötigte Spannung erreicht ist. Um beispielsweise eine Spannung von 80 Volt zu erreichen, werden 40 Batterien benötigt. Da eine Vielzahl von Faktoren die Lebensdauer der Batterie bestimmen und auch bei den Ladevorgängen bestimmte Prozeduren einzuhalten sind, benötigen Unternehmen ein Managementsystem für Batterien: Hier werden Ladevorgänge, Ladekapazitäten, Wartungszeiten, Stromverbrauch, Lastspitzen und Reparaturen dokumentiert.

Die Steuerung der Ladezyklen sollte weitgehend automatisiert erfolgen. Eine IT-gestützte Planung kann die Lebensdauer verlängern, da bei herkömmlichen Batterien nach jedem Ladezyklus die Kapazität etwas geringer wird. Auch die jeweilige Temperatur der Batterie sollte beim Laden berücksichtigt werden, um den Ladezyklus zu optimieren und damit die Lebensdauer zu erhöhen. Weiterhin können Teil- oder Zwischenladungen sowie die Lagerung im entladenen Zustand die Lebensdauer einer Batterie verringern. Darüber hinaus schädigt eine Tiefentladung die Lebensdauer und Speicherkapazität einer Staplerbatterie. Daher haben die Fahrzeuge oftmals einen eingebauten Schutz und empfehlen bei etwa 20 Prozent Entladung das Aufladen der Batterie. Ist das Minimum erreicht, werden alle Hubfunktionen deaktiviert und es arbeitet nur noch der Antrieb, damit das Fahrzeug zur Ladestation fahren kann.

Automatisierte Auswertungen sind notwendig

Häufig erfolgen die Auswertung der erfassten Betriebsdaten sowie die Optimierung des Batteriemanagements noch manuell. Aber genau hier liegt ein großes Potenzial für eine Automatisierung, denn Machine Learning-Algorithmen analysieren präziser und vor allem schneller die Betriebsdaten. Die gewonnenen Erfahrungswerte tragen dazu bei, die laufenden Kosten für das Batteriemanagement zu optimieren und die Lebensdauer einer Batterie zu verlängern.

Komponenten für ein intelligentes System

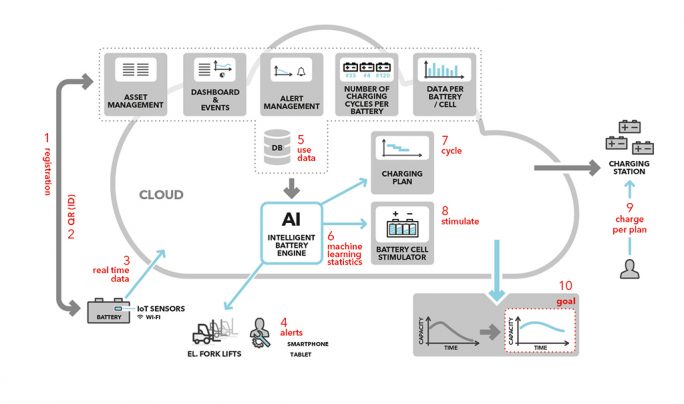

Ein System für das Batteriemanagement lässt sich in einem Gesamtkonzept mit zehn Komponenten beschreiben. Die erste Komponente in dem dargestellten Modell ist eine Batterie, die in einer übergreifenden Software-Anwendung erfasst und anschließend dort kaufmännisch verwaltet wird. Die benötigten Funktionen hierfür kann beispielsweise ein zusätzliches Modul in einer Lösung für das Flottenmanagement bereitstellen.

Eine weitere Komponente kann diesen Prozess automatisieren. Batterien werden über eine automatisierte Erkennung wie über QR-Codes oder RFID-Tags hinzugefügt oder ausgetragen. In der dritten Komponente sind die Sensoren zusammengefasst, die die Betriebsdaten der Batterien erfassen und an eine Datenbank weiterleiten. Die Komponente vier enthält Wege, wie Anwender oder Fuhrparkmanager über den Batteriestatus informiert werden. Liefert beispielsweise das Onboard-System eines Gabelstaplers nicht ausreichend detaillierte Statusinformationen, lassen sich mobile Endgeräte wie Smartphones für das Monitoring verwenden. Die fünfte Komponente ist eine zentrale Datenbank, die die Betriebsdaten erfasst. Bei großen Datenmengen lässt sich zum Beispiel eine Streaming-Lösung in der Cloud betreiben, mit der sich Daten in Echtzeit verarbeiten lassen.

Die Software für das Machine Learning ist die sechste Komponente. Hier werden Trendanalysen vorbereitet und das Nutzungsverhalten analysiert. Ein Ergebnis daraus ist die Komponente sieben, nämlich die Erstellung eines Plans für ein optimiertes Ladeverhalten der Fahrzeuge. Die achte Komponente ist in der Lage, auf Ebene einzelner Zellen einer Batterie den jeweils benötigten Ladestrom zu identifizieren. Durch schonende und intelligente Ladezyklen, die die einzelnen Zellen innerhalb einer Batterie gezielt ansteuern, wird die Lebensdauer der gesamten Batterie erhöht. Zum Hintergrund: Systeme ohne diesen Detailgrad messen nur die Gesamtspannung eines Batterieblocks und laden diesen auf, bis die gewünschte Spannung erreicht ist. Dabei wird nicht berücksichtig, ob einzelne Zellen schon das Maximum erreicht haben und durch zu viel Ladestrom geschädigt werden könnten. Mit einem Mikromanagement wird jede Zelle individuell geladen, bis der gewünschte Stand erreicht ist. Dies muss natürlich auch von der Ladestation unterstützt werden.

Die neunte Komponente übernimmt an einer Ladestation die Benutzerführung und zeigt den Mitarbeitern auf, welche Fahrzeuge zu welchem Zeitpunkt eine Aufladung benötigen. Die zehnte Komponente führt auf wirtschaftlicher Ebene eine Auswertung des optimierten Ladeverhaltens durch und zeigt, wie die Lebensdauer der Batterien verlängert werden konnte. Damit sind Verantwortliche in der Intralogistik in der Lage, einen klaren ROI für ein Projekt zum Batteriemanagement zu benennen und künftige Investitionen in Batterien zu optimieren.

Daten schaffen Intelligenz

Für nachhaltigen Mehrwert sorgt in diesem Szenario die Machine Learning-Software. Diese greift auf die laufend erfassten Telemetriedaten der Batterien zurück. Fällt beispielsweise eine Batterie wegen einem Defekt vorzeitig aus, verarbeitet das System die historischen Daten und kann basierend darauf das Nutzungs- und Ladeverhalten anpassen, um die Lebensdauer zu verlängern. Im Laufe der Zeit entsteht so ein intelligentes Expertensystem. Dies unterstützt die verantwortlichen Mitarbeiter dabei, entsprechend der individuellen Fahrzeugnutzung die Batterielebensdauer zu optimieren.

Durch das zugrundeliegende IT-System wird zudem der menschliche Faktor als Fehlerquelle für eine Fehlbedienung aus der Gleichung entfernt. Wenn die Software die Steuerung der Ladezyklen übernimmt, wird der Mitarbeiter quasi gezwungen, die berechneten Vorgaben für ein optimales Batteriemanagement einzuhalten.

Weitere Informationen über das Konzept liefert Comtrade Digital Services in dem Whitepaper „IoT and Predictive Maintenance: Can we extend battery lifespan with it?“